宝马集团(BMW)正式启用全新的增材制造园区(Additive Manufacturing Campus),这座耗资1500万欧元设立的园区将成为3D打印生产、研究和培训的中心枢纽。

位于Oberschleissheim慕尼黑郊外的增材制造园区,将原型和量产系列车款零件的生产整合在一起,对新的3D列印技术进行研发,为全球无工具生产制程的推广提供了相关培训。这座园区也将让宝马集团发展其在汽车行业利用增材制造技术的领先优势。

加速开发生产3D打印

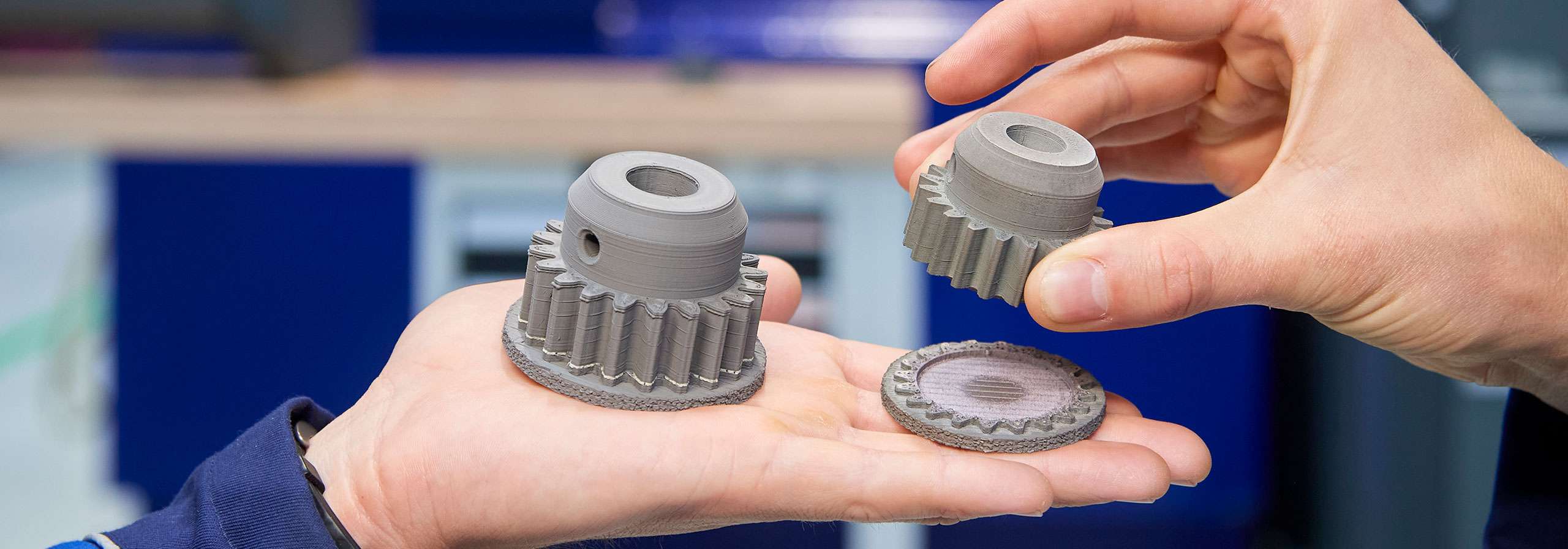

宝马集团使用3D打印或增材制造已有30多年历史。1991年,这项技术用于制造概念车的原型零件。随后则为DTM赛车、劳斯莱斯幻影、BMW i8敞篷跑车和MINI等生产量产零件。现阶段目标在于提高用于批量生产的组件生产效率,加快开发过程。仅在去年,宝马集团就生产了超过30万个零件。

在3D打印业务中,宝马集团透过与领先的制造商和大学建立长期合作关系,为业界新手提供了技术搜寻,让他们可以使用最新技术。此外,宝马集团的风险投资部门BMW i Ventures也有重要贡献,在创业初期找到合适的合作伙伴。

早在2016年,BMW i Ventures投资了位于矽谷的Carbon公司,其数位光合成技术(DLS,Digital Light Synthesis)在平面工艺方面取得突破,它使用平面投光器加速零件生产。

2017年,BMW集团进一步投资在专门从事金属零件增材制造并开发创新的高生产率制造程序初创公司Desktop Metal。同年,BMW i Ventures投资在美国初创公司Xometry,凭借Xometry广泛的制造公司网络(专注于3D列印等相关领域),快速获得组件相关数据。

最新的投资则为德国初创公司ELISE,它让工程师能够生产包含零件所有技术要求的DNA数据,从负载要求、制造限制到成本和潜在的优化参数。ELISE使用此DNA和已建立的开发工具来自动生成最佳组件。

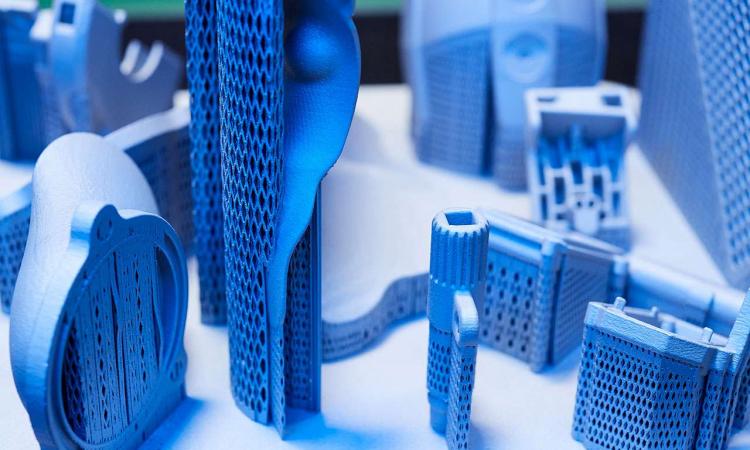

宝马集团增材制造园区目前雇用80名员工,并运营着约50种与金属和塑料一起使用的工业系统。另外50个系统正在全球的生产基地运行。